超快激光多光束并行加工技术

项目简介

超快激光具有超短的脉宽,能够在极短的时间尺度内与材料作用,而不产生烧蚀,属于“冷加工”,有着热影响区域小,精度高等优点。然而,在一些行业的应用,如消费电子行业,计算机行业,通讯行业,芯片行业,加工时激光器输出单脉冲能量远远高于所需的能量,若是用单光束加工方式,激光器输出能量大部分被浪费,加工效率低,用多光束并行加工可以有效解决上述问题。

目前市面上大部分并行加工都是采用DOE的方式进行加工,这种加工技术可以产生多光束,但是对光束的位置,数量,能量不可调控,灵活性低,很多应用场合无法使用,需要一种可编程式的并行加工模块。

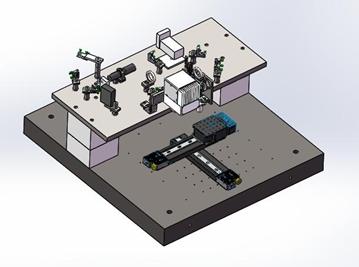

依托于本技术开发的超快激光并行加工模块,利用基于液晶空间光调制器的反馈算法、并行加工传输光路系统还有动态光束切换系统,实现可编程多光束并行加工,从根本上解决超快激光加工效率低的问题,有效利用激光器输出的全部能量,进而提高超快激光加工的效率。基于这项技术本课题组获得国家级项目4项,省级项目4项,发表论文20余篇。

功能介绍

超快激光并行加工模块可实现XYZ空间最多100束光束,能够实现光束整形、偏振控制,可匹配超快激光加工系统,应用于各种精密加工领域。

技术参数

• 系统效率可达到95%

• 多光束能量均一性>90%

• 多光束数量可调

• 多光束中各单一光束的能量、位置、形状可调

典型图片

典型图片

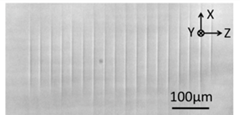

并行多光束材料表面加工 光束动态整形

多光束材料内部加工示意图 并行16束光材料内部加工

并行加工系统示意图

激光清洗技术

项目简介

激光清洗技术是指采用高功率密度激光束照射工件表面,使表面的污物、锈斑或涂层发生瞬间蒸发或剥离,从而达到洁净化的工艺过程。与传统清洗工艺,例如高压水流、化学酸洗、超声波、喷砂等相比,激光清洗技术具有以下特点:

1) 不需要清洁液或其它化学溶液,且清洁度远远高于化学清洗工艺;

2) 清除污物的范围和适用的基材范围十分广泛;通过控制激光参数,可对污物进行有选择性清除,不损伤基材;

3) 非接触处理,没有机械磨损,能够处理贵重、易损器件;

4) 激光清洗有高的适应性和柔性,可以方便地实现自动化操作;

5) 激光清洗设备可以长期稳定使用,一般只需要电费和维护费用,运行成本低,而且可以方便地实现自动化操作。

6) 激光清洗技术是一种“绿色”清洗工艺,对环境不造成污染。

功能介绍

舰船制造、维护过程中的激光清洗:主要面向舰船装备修理对激光清洗技术的战略需求,针对船体表面钢板焊前氧化膜清理,狭小空间、紧固件和关键件等难处理零件的锈蚀、漆层、油污和积碳的有效去除。

飞机制造维、护过程中的激光清洗:激光清洗有效规避异性构件孔、缝、槽等部位清洗介质残留问题;激光清洗将成为焊接生产的标配辅助工艺;激光清洗能够解决化学法无效类污染物的清理方面难题,激光清洗可规避高强度钢氢脆敏感性问题;大型零部件指定区域污染物的精准去除;工装、工具的快速无损清理。

技术指标:

激光波长 |

1064nm |

激光功率 |

100W |

电源需求 |

AC220V/单相/50Hz |

额定功率 |

1KW |

加工范围 |

3m |

激光等级 |

4级 |

冷却方式 |

风冷 |

外形尺寸(长×宽×高) |

645mm×400mm×310mm |

整备质量 |

40kg |

产品及应用案例:

移动式激光清洗设备

飞机轮毂脱漆机器人工作站

钛合金氧化层激光清洗工作站(焊前、焊后)